Charakterisierung von Qualitätsmerkmalen und Analyse von Einflussfaktoren bei der GRANULATION MIT HOCHSCHEREMISCHER

Charakterisierung von Qualitätsmerkmalen und Analyse von Einflussfaktoren bei der GRANULATION MIT HOCHSCHEREMISCHER

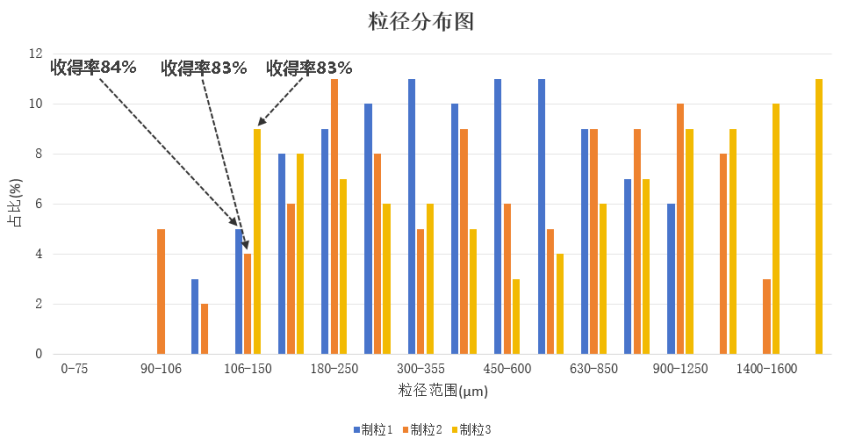

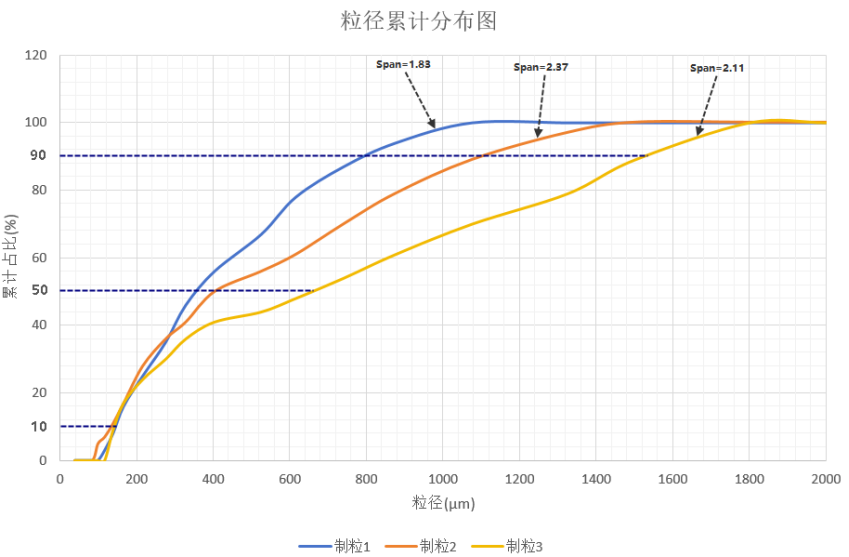

Die Hochschermischer-Granulationstechnologie wird häufig im Bereich der Herstellung fester pharmazeutischer Präparate eingesetzt. Bei dieser Technologie werden Roh- und Hilfsstoffe in der Regel gleichmäßig vermischt, um Partikel von 180–2000 μm zu bilden, die in nachgelagerten Prozessen wie Tablettenpressen, Kapselbefüllen und Partikelabsacken verwendet werden. Die Implementierung eines Nassgranulationsprozesses ist entscheidend für die Bereitstellung hochwertiger und qualifizierter Partikel in den nachgelagerten Prozessen. Die Eigenschaften der Partikel beeinflussen die wichtigsten Qualitätsmerkmale der Produkte, wie z. B. Auflösungsrate, Unterschiede im Tablettengewicht (Unterschiede im Ladevolumen) usw. Normalerweise können wir Partikel anhand physikalischer Indikatoren wie Partikelgrößenverteilung, Porosität, Feuchtigkeitsgehalt und Fließfähigkeit bewerten. Die Zielpartikelgrößenausbeute bezieht sich auf den Prozentsatz der Partikel, die im Endprodukt dem erwarteten Partikelgrößenbereich entsprechen, bezogen auf die Gesamtpartikelmasse. Dieser kann durch Sieb-, Laser- und Bildgebungsverfahren gemessen werden. Gemäß dem Industriestandard JB/T 20015 ist der Leistungsbewertungsstandard für Nassmischgranulatoren, dass die Partikelrate von Maisstärke, Dextrin und Zuckerpulver in einem Verhältnis von 3:2:1 nach dem Trocknen nicht weniger als 75 % innerhalb eines Bereichs von 180–2000 μm betragen sollte. Unternehmen legen die Partikelgröße der Nassgranulierung basierend auf den Anforderungen der nachgelagerten Prozesse fest, und Partikelgrößenbereich und Partikelrate unterliegen spezifischen Produktanforderungen. Die Partikelgrößenverteilung beschreibt den Anteil von Partikeln unterschiedlicher Größe in einem Partikelsystem, während der Dispersionsgrad durch die Breite der Partikelgrößenverteilung quantifiziert wird. Die Partikelgrößenverteilung wird mithilfe statistischer Methoden basierend auf den Ergebnissen der Partikelgrößenbestimmung ermittelt. Selbst bei gleicher Zielpartikelgröße kann es dennoch zu erheblichen Unterschieden in der Partikelgrößendispersion kommen. Für die meisten Medikamente bevorzugen wir eine kleinere Partikelgrößendispersion innerhalb des erwarteten Ausbeutebereichs der Zielpartikelgröße, um eine konsistente medizinische Auflösungswirkung zu gewährleisten. Die Breitenspanne der Partikelgrößenverteilung wird üblicherweise verwendet, um den Dispersionsgrad der Partikelgrößenverteilung zu messen. Die Berechnungsmethode lautet wie folgt: (1) In der Gleichung: D90 – der Partikeldurchmesser, der der kumulativen Anzahl von Partikeln von klein bis groß entspricht, die 90 % der Gesamtgröße erreichen, μm; D10 – der Partikeldurchmesser, der der kumulativen Anzahl von Partikeln von klein bis groß entspricht, die 10 % der Gesamtgröße erreichen, μm; D50 – der Partikeldurchmesser, der der kumulativen Anzahl von Partikeln von klein bis groß entspricht, die 50 % der Gesamtgröße erreichen, μm. Je größer die Spanne, desto größer der Unterschied in der Partikelgröße und desto geringer die Gleichmäßigkeit; umgekehrt, desto gleichmäßiger ist sie. Abbildung 1 zeigt die Unterschiede in der Breite der Partikelgrößenverteilung von Partikeln, die aus denselben Rohstoffen und unterschiedlichen Prozessparametern hergestellt wurden.Es ist ersichtlich, dass die angestrebte Partikelgrößenausbeute von 180–2000 μm zwar ähnlich ist, der Unterschied in der Breite der Partikelgrößenverteilung jedoch signifikant ist (die blaue Kurve hat einen kleineren Span-Wert, die gelbe Kurve einen mittleren Span-Wert und die orange Kurve einen größeren Span-Wert). Daher ist die Auswahl des geeigneten Span-Werts basierend auf den Prozessanforderungen ein wichtiger Schwerpunkt bei der Bewertung der Wirksamkeit der Nassgranulierung.