ZTP-200 Hochgeschwindigkeits-Rundlauftablettenpresse mit vollautomatischem Dünnöl-Schmiersystem

- Wonsen

- China

- 120 Tage

- Stark

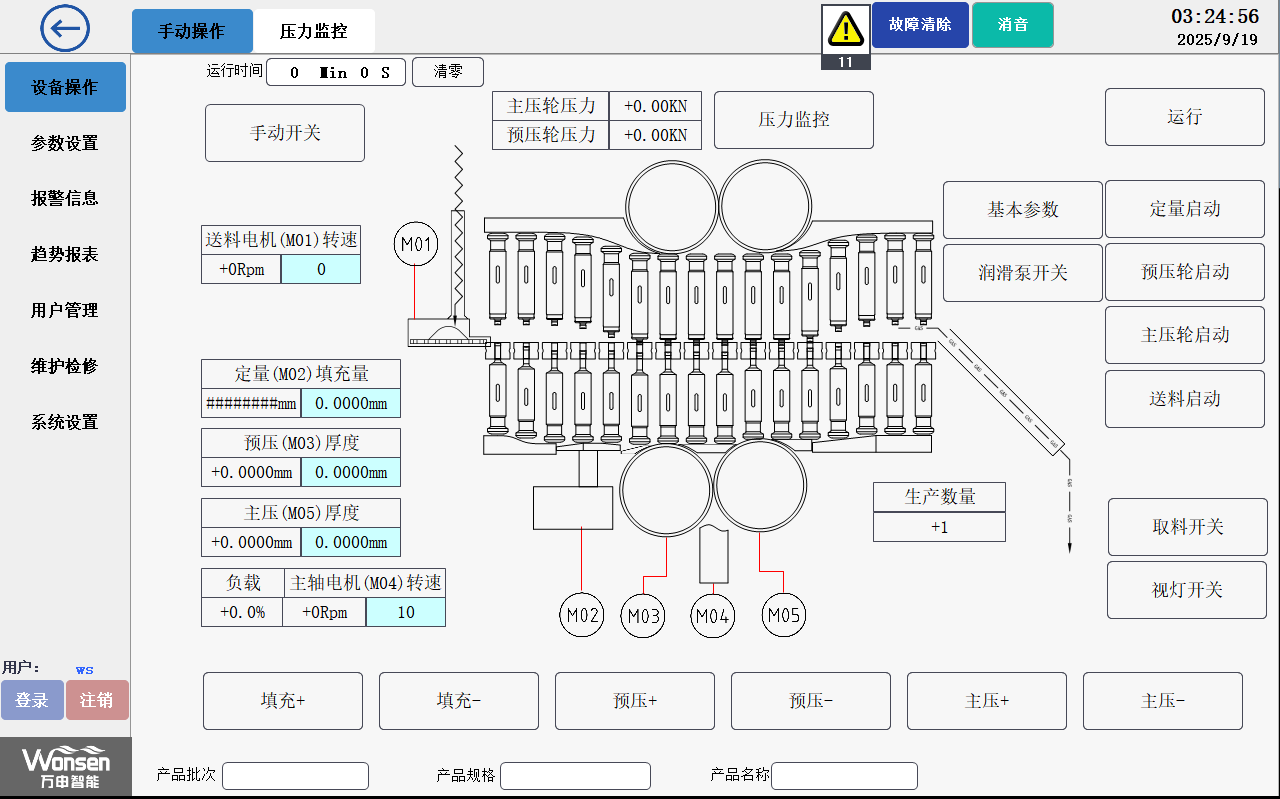

● Anzeige und Steuerung von Stanzmenge/Druck/Dicke/Fülltiefe/Motordrehzahl auf dem HMI

● Automatische Anpassung des Tablettengewichts

● Ausschuss fehlerhafter Tabletten in Chargen

● Vollautomatisches Dünnöl-Schmiersystem

● Überlastschutzsystem

● Dosierservoantriebssystem

● Automatische Aufzeichnung von Prozessdaten während der Produktion

ZTP-200 Hochgeschwindigkeits-Rotationstablettenpresse mit vollautomatischer Dünnung Ölschmiersystem

Einführung

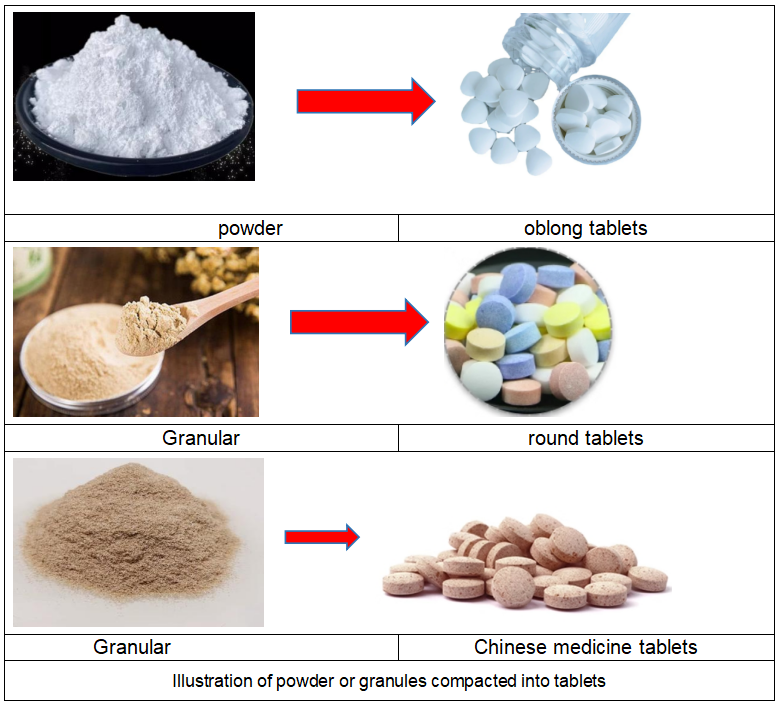

Die Hochgeschwindigkeits-Rundlauftablettenpresse ZTP-200 verarbeitet Granulate oder Pulver zu Tabletten. Sie eignet sich zur Herstellung von einschichtigen, zweischichtigen, ringförmigen, runden und unregelmäßig geformten Tabletten.

Die Hochgeschwindigkeits-Rundlauf-Tablettenpresse ZTP-200 zeichnet sich durch hohe Präzision, hohe Geschwindigkeit und hohen Automatisierungsgrad aus und ist damit die ideale Ausrüstung für die Tablettenproduktion im großen Maßstab.

Es entspricht den GMP-Standards:

O Tablettengewichtsabweichung: ±3 % (für Tabletten 0,3 g); ±4 % (für Tabletten ≤ 0,3 g); Durchschnittliche Abweichung: ≤ ±2 % (Die Tablettengewichtsgenauigkeit der Tablettenpresse hängt auch von verschiedenen Faktoren ab, wie z. B. dem Materialdruck, den Tablettenspezifikationen und der Präzision der Formen.)

O Die Ausbeute liegt bei über 99 % (Die Ausbeute hängt auch von Faktoren wie dem Zustand des Pulvers und der Formen ab.)

O Metallteile, die in direkten Kontakt mit dem Material kommen, sind aus dem glatten und ebenen Werkstoff 316L gefertigt.

O Metallteile, die nicht in direkten Kontakt mit dem Material kommen, sind aus SUS304-Material gefertigt.

O Automatische Anpassung des Tablettengewichts.

O Automatische Aussortierung defekter Tabletten anhand eines Positionsalgorithmus.

O Echtzeit-Online-Überwachung der Vordruck- und Hauptdruckkräfte.

O Die maximale Vordruck- und Hauptdruckkraft beträgt jeweils 100 kN.

O Hauptvordruckräder mit großem Durchmesser, die austauschbar sind, helfen dabei, Luft herauszudrücken und die Druckzeit zu verlängern.

O Um das Problem der Druckdrift zu lösen und so eine genauere Druckmessung zu ermöglichen, wurde eine neue Druckerfassungsstruktur entwickelt.

O Fortschrittliches modulares Design für einfache Bedienung und Wartung.

O Eine starre Halterung für die Presswalzen gewährleistet optimale Tablettenformung und gleichmäßige Tablettendicke.

O Servomotor (optional), Schneckengetriebe und hochpräzise Schraube zur hochpräzisen Einstellung der Position der Presswalzen.

O Ein Servomotorsystem, ein Schneckengetriebe und eine hochpräzise Gewindespindel dienen zur Einstellung der Fülltiefe. Im Dosiermodul ist außerdem eine Druckfeder verbaut, um Spiel zu vermeiden und die Tablettengewichtsgenauigkeit zu gewährleisten.

O Spezielle Systeme zur Öl-, Staub- und Geräuschdämpfung.

O Der Stanz- und Matrizenprozess ist auf internationale Standards abgestimmt und bietet eine besonders lange Lebensdauer.

O Doppelschichtiges Drei-Paddel-Füllsystem zum Ausgleich der Pulverdichte und zur Gewährleistung einer gleichmäßigen Befüllung.

O Doppellagige Abdeckung zur Verringerung des Risikos einer Kreuzkontamination.

O Die Tablettenpresskammer lässt sich ohne tote Winkel um 360° vollständig öffnen, was die Reinigung und Wartung erleichtert.

O Ausreichend Platz für Führungsschienen sowie die Demontage und Montage von Stempel und Matrize, was Wartung und Instandhaltung erleichtert.

O Vier-Säulen-Rahmenkonstruktion, stabil und langlebig.

O Vollautomatisches Dünnöl-Schmiersystem.

O Hochauflösendes Sichtfensterdesign mit Isolierung.

O Neue Antriebstechnologie mit hohem Drehmoment bei niedriger Drehzahl für einen kontinuierlichen und stabilen Betrieb.

O Komplettes Set fortschrittlicher Siemens-Steuerungssysteme.

O 12-Zoll-Siemens-Touchscreen, keine Handradbedienung, hochautomatisierte Produktion.

O 15-Zoll-Industrie-Panel-PC (optional).

O Ein brandneues UI-Design mit benutzerfreundlicherer Oberfläche und komfortablerer Bedienung.

O Alle Produktionsinformationen können angezeigt, gespeichert, abgerufen und geändert werden.

O Benutzerpasswortschutz.

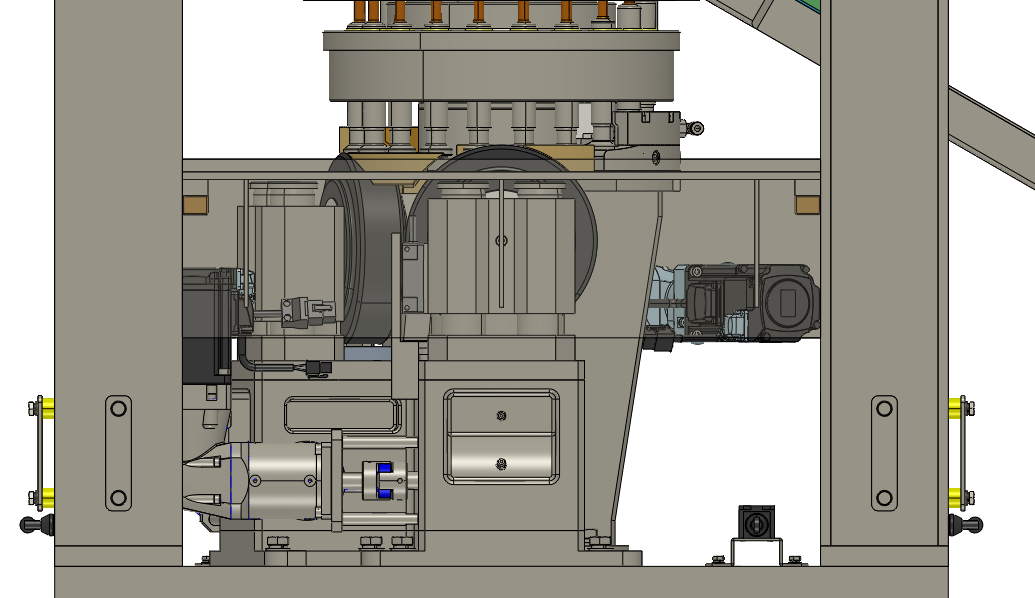

Tablettendruckverfahren

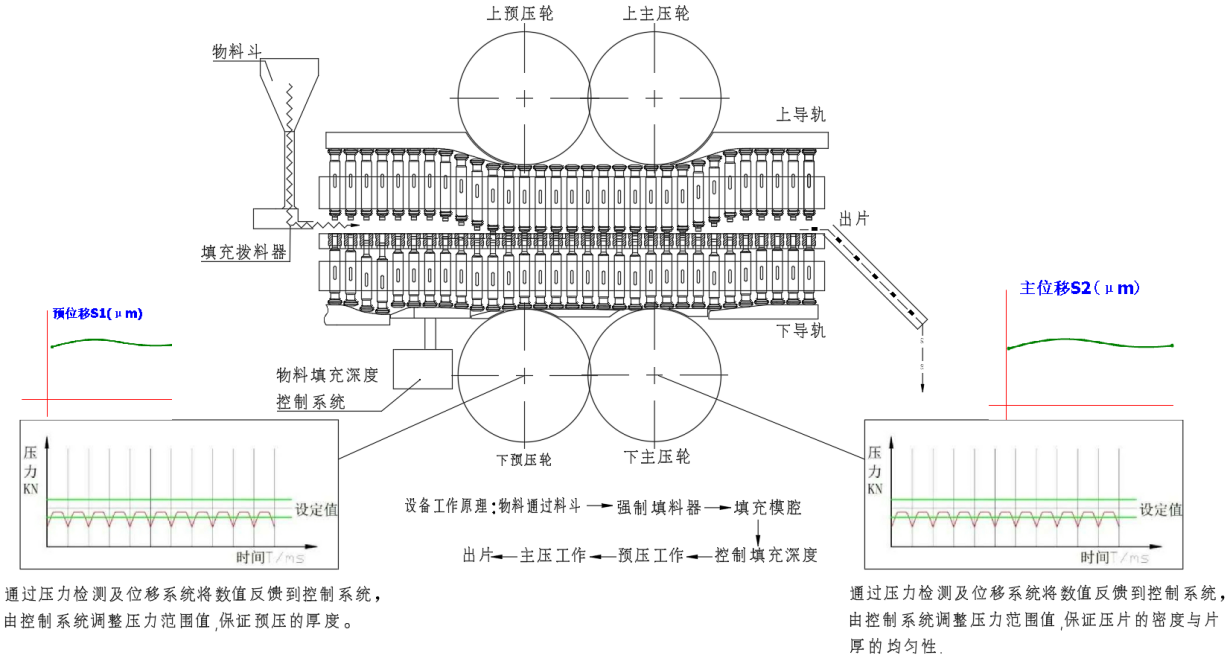

Nachfolgend ist ein aufgeklapptes Diagramm von Stempel, Matrize und Führungsbahn dargestellt. Der Tablettenpressvorgang wird gemäß dem Diagramm von links nach rechts beschrieben.

Hochleistungs-Display

Arbeitsablaufdiagramm für Tablet-Pressen

O Befüllung: Die vom Füllmotor angetriebene Füllschiene zieht die untere Stempelstange nach unten, um die maximale Füllmenge des Materials in der Matrizenöffnung zu erreichen.

O Dosierung: Die Dosierschiene (aus Zinnbronze) drückt den unteren Stempel nach oben und ermöglicht so, dass eine festgelegte Materialmenge das Matrizenloch füllt.

O Vorpressung: Die oberen und unteren Vorpresswalzen pressen das Pulver vor, hauptsächlich um Luft abzuführen und es vorzuformen.

O Hauptdruck: Das Hauptdruckrad verdichtet das Pulver abschließend in die gewünschte Form. Das Hauptdruckrad mit 150 mm Durchmesser ist in Durchmesser und Aufbau identisch mit dem Vordruckrad, das vorübergehend austauschbar ist, was zu einer längeren Formgebungszeit führt.

O Auswurf: Nach der Tablettenformung bewegt sich der untere Stempel entlang der Auswurfschiene nach oben und drückt die Tablette aus. Anschließend wird die Tablette vom Hauptabstreifer in den vorgesehenen Kanal geführt.

Hinweis: Falls es sich um eine defekte Tablette handelt, wird diese mit Druckluft in den Abfallkanal geblasen (einzelne Tablettenaussortierung ist optional).

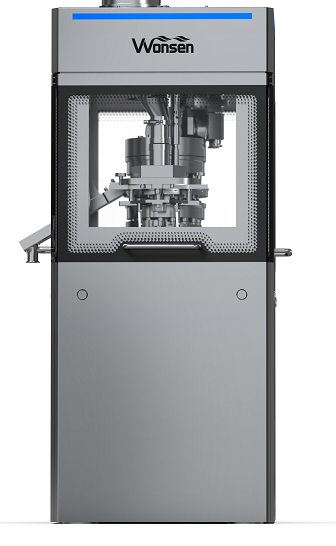

Aussehen

Die Arbeitskammer der Tablettenpresse ist geschlossen, was Kontaminationen verhindert und eine einfache Demontage und Reinigung ermöglicht; die Außenfläche ist eben, glatt, kratz- und rostfrei; die Beschichtung ist gleichmäßig gefärbt und weist keine Blasenbildung oder Abplatzungen auf; die gesamte Einheit besteht aus ölgezogenem Stahlblech mit gutem Glanz und ebener Oberfläche; alle nicht rostfreien Stahlteile sind galvanisch poliert; die Oberflächenteile sind fein verarbeitet.

Siemens-Steuerungssystem

O Das Hauptsteuerungssystem stammt von Siemens, das Servoantriebssystem von Delta und der Frequenzumrichter von Schneider.

O Es kommt das Siemens S7-1200 SPS-Steuerungssystem zum Einsatz, das höhere Geschwindigkeiten bietet und 21 CFR PART II entspricht. Sein ergonomisches Design wird vom technischen Personal vor Ort besser akzeptiert.

O Die SPS S7-1200 zeichnet sich durch höhere Verarbeitungsgeschwindigkeiten, verbesserte Netzwerkfähigkeiten sowie erweiterte Diagnose- und Sicherheitsfunktionen aus. Sie senkt nicht nur Kosten und steigert die Produktionseffizienz, sondern ist auch sicher, zuverlässig und wartungsfreundlich. Damit ist sie die bevorzugte Steuerung für Fabrikkunden und deren Wartungspersonal vor Ort.

Geräteparameter

Modell Parameter | ZTP-200 | ||||

StempelNUmber | 8 | 16 | 20 | 23 | 25 |

Werkzeug tTyp | D | B | BB | BBS | |

Max. PProduktionCKapazität (Bilder/h) | 24000 | 48000 | 96000 | 110400 | 120000 |

MaxDie MAinDruck(kN) | 100 | ||||

MaxDie PRe-Druck(kN) | 100 | ||||

MaxDie FKrankheitDEpth (mm) | 18 | ||||

TabletteTHügelRWinkel (mm) | 0,5~8 | ||||

MaxDie gedrücktfähigDDurchmesser (mm) | 25 | 16 | 13 | 11 | |

MaxDie lLänge vonichirregulärly-förmig Tfähig (mm) | <25 | <19 | ≤16 | ≤11 | |

LeerlaufNRauschen (dB) | ≤82 | ||||

HauptsächlichMAutorPLeistung (kW) | 4 | ||||

Ausrüstung DAbmessungen (mm) | 750×750×1750 | ||||

VerpackungDAbmessungen (mm) | 800×800×1800 | ||||

AusrüstungInacht (kg) | 1200 | ||||